Päť vlastností nehrdzavejúceho ocele

austenitická nehrdzavejúca oceľ

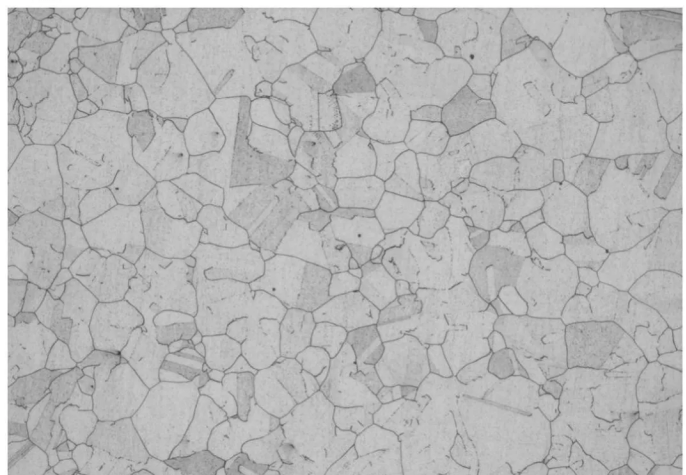

Austenitická nehrdzavejúca oceľ je založená hlavne na plošne centrovanej kubickej (fcc) mriežkovej štruktúre austenitu (γ fáza). Bežné príklady sú 304, 316, atď

Nemagnetická, hlavne prostredníctvom studeného spracovania na posilnenie.

Mechanické vlastnosti sa nedajú zmeniť tepelným spracovaním, ale iba studenou deformáciou.

Nemagnetická, dobré vlastnosti pri nízkych teplotách, ľahká tvárnost a zvárateľnosť sú dôležité vlastnosti tohto typu ocele.

feritická nehrdzavejúca oceľ

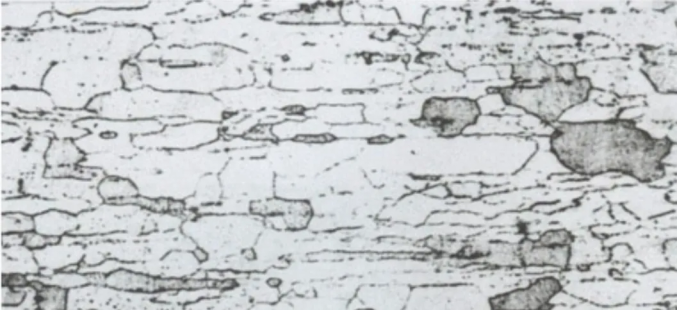

Feritická nehrdzavejúca oceľ je typ nehrdzavejúcej ocele, ktorá sa skladá hlavne z feritu pri použití. Bežné príklady sú 405, 430, atď.

Odolnosť proti napäťovému koróznemu trhlinám je lepšia ako u austenitickej série nehrdzavejúcej ocele; má silnú magnetickú vlastnosť pri izbovej teplote; nemožno ju kalením ztvrdnúť a má vynikajúcu schopnosť studeného spracovania.

Vďaka stabilnému pôsobeniu feritnej fázy, kalenie nemôže ztvrdnúť feritickú nehrdzavejúcu oceľ. Prejavuje maximálnu tažnosť a odolnosť voči korózii v žíhanom stave. Táto oceľ je pri izbovej teplote magnetická. Má vysokú tepelnú vodivosť, nízky koeficient tepelného rozťažnosti, vynikajúcu odolnosť voči oxidácii a lepšiu odolnosť proti napäťovej korózii, čo ju činí vhodnou pre výrobu komponentov, ktoré odolávajú korózii atmosférického, párneho, vodného a oxidačného kyselinového prostredia. Táto oceľ má však nevýhody, ako napríklad nízku plasticitu a výrazne zníženú zvárateľnosť a odolnosť voči korózii po zvarení, čo obmedzuje jej použitie. Široko sa používa vo vnútornom dekorovaní, komponentoch pre ťažké olejové horáky, domáce spotrebiče a nábytok.

Martenzitová nehrdzavejúca oceľ (M)

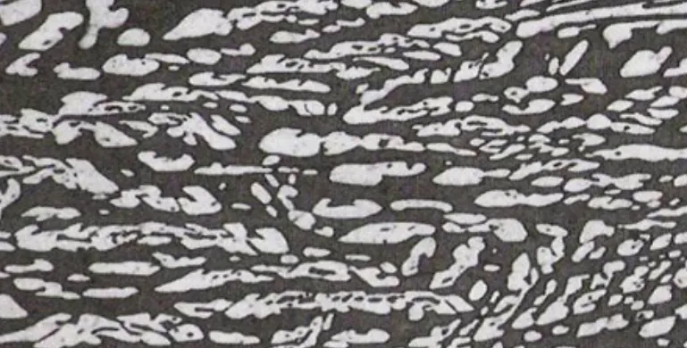

Martenzitová nehrdzavejúca oceľ označuje matricu s martenzitickou štruktúrou, bežne napríklad 403, 416, 420, 440;

Hlavné vlastnosti martenzitovej nehrdzavejúcej ocele sú silná magnetická vlastnosť pri izbovej teplote, korózny odpor nie je veľmi výrazný, ale pevnosť je vysoká a často sa používa ako vysokopevnostná konštrukčná oceľ.

Silná tendencia k upevneniu, náchylnosť na studené trhliny. V oblastiach zvarového spoja ohriatych na teplotu vyššiu ako 1150 °C, veľkosť zŕn výrazne narastá. Príliš rýchle alebo pomalé chladenie môže spôsobiť krehnutie spoja, čo vedie k 475 °C krehnutiu. Medzikŕstalová korózia je menej pravdepodobná a oceli 30Cr13, 40Cr13, 40Cr17Mo a 95Cr18 majú silnejšiu tendenciu k upevneniu, zvyčajne nie sú vhodné na zváranie. Martenzitové nehrdzavejúce oceli majú jasný premenový bod a môžu byť upravené kalením. Vďaka vysokému obsahu chrómu majú dobrú kalivosť a ich tvrdosť, pevnosť a húževnatosť možno počas popúšťania prispôsobiť v širokom rozsahu. Vysokouhlíkaté martenzitové nehrdzavejúce oceli majú vysokú tvrdosť, čo ich činí vhodnými pre konštrukčné aj nástrojové použitie. Bežne sa používajú v komponentoch, ako sú hriadele, piestne tyče, čerpadlá, ventily, pružiny a spojovacie prvky, ktoré vyžadujú vysoké mechanické vlastnosti, vysokú kalivosť a odolnosť proti korozií vzniknutej pôsobením dusičnej a organických kyselín.

Duplexová nehrdzavejúca oceľ označuje, že ferit a austenit tvoria približne po 50 %, všeobecne menej obsiahnutá fáza má minimálne 30 % podiel. Tento typ ocele má vlastnosti austenitickej aj feritickej nehrdzavejúcej ocele. Bežne používaná: 2205.

Oproti feritu má vyššiu húževnatosť a tvárnosť, nemá krehkosť pri izbovej teplote, výrazne zlepšenú odolnosť voči medzikoróznemu útoku a zvárateľnosť, pričom si udržiava krehkosť pri 475 °C charakteristickú pre feritickú nehrdzavejúcu oceľ, vysokú tepelnú vodivosť a superplasticitu.

Oproti austenitickej nehrdzavejúcej oceli má vyššiu pevnosť a výrazne zlepšenú odolnosť voči medzikoróznemu útoku a chlóridovému napäťovému koróznemu praskaniu.

Duplexová nehrdzavejúca oceľ obsahujúca molybdén má dobrú odolnosť voči chlóridovému napäťovému koróznemu praskaniu pri nízkom napätí.

Dobrá odolnosť proti koróznej únave a opotrebovaniu. Je vhodná na výrobu čerpadiel, ventilov a iného výkonového zariadenia v určitých korózne agresívnych prostrediach.

Komplexné mechanické vlastnosti sú dobré. Má vysokú pevnosť a pevnosť pri únave.

Dobrá zvárateľnosť, malá náchylnosť k tepelnému praskaniu, pred zváraním vo všeobecnosti nie je potrebné predhrievanie, po zváraní nie je potrebné tepelné spracovanie.

V porovnaní s austenitickou nehrdzavejúcou oceľou má vyššiu tepelnú vodivosť a nižší koeficient lineárneho rozťažnosti, čo ju vhodí na výstužné zariadenia a výrobu kompozitných dosiek. Je vhodná aj na výrobu trubkových výmenníkov tepla, pričom účinnosť výmeny tepla je vyššia ako u austenitickej nehrdzavejúcej ocele.

Nemala by sa používať v prevádzkových podmienkach vyšších ako 300 °C.

Dvojfázová nehrdzavejúca oceľ sa môže používať v tepelných výmenníkoch, chladičoch a zariadeniach odolných voči morskej vode, vysokým teplotám a koncentrovanej kyseline dusičnej v rafinériách ropy, výrobniach hnojív, papierňach, rafinériách ropy a chemickom priemysle.

nehrdzavejúca oceľ tvrdená vylúhovaním

Nerezová oceľ s austenitickou alebo martenzitickou matricou, ktorá je ztvrdnutá (pevná) precipitačným vytvrdzovaním (známe aj ako vekové vytvrdzovanie). Bežné príklady sú 630, 660 atď.

Spevnená nerezová oceľ kombinuje vlastnosti týchto typov ocele, s koróznou odolnosťou austenitickej nerezovej ocele a vysokou pevnosťou martenzitickej nerezovej ocele.

Spevnená nerezová oceľ má vlastnosti vysokú pevnosť a dobrú odolnosť voči korózii. Jej korózna odolnosť závisí nielen na chemickom zložení, ale aj na tepelnom spracovaní, najmä úzko súvisí s teplotou starnutia.

Nerezová oceľ so zrážaním vytvrdzovania je druh vysokopevnostnej nerezovej ocele. Pri priemyselných aplikáciách je potrebné venovať osobitnú pozornosť vodíkovej trhline a napäťovej koróznej trhline.

Je bežne používaný v súčiastkach, ktoré vyžadujú vysokú pevnosť a zároveň vysokú odolnosť voči korózii a oxidácii, ako napríklad hriadeľ nízkeho tlaku, vodidlá, pracovné lopatky, ventilátorová skrinka, komponenty spaľovacej komory lietadlových motorov, petrochemický priemysel, lodstvo, jadrové reaktory, parné turbíny, vysokopevné kovania, ventily vysokotlakových systémov atď.

EN

EN

AR

AR

FI

FI

NL

NL

DA

DA

CS

CS

PT

PT

PL

PL

NO

NO

KO

KO

JA

JA

IT

IT

HI

HI

EL

EL

FR

FR

DE

DE

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

FA

FA

MS

MS

HA

HA

KM

KM

LO

LO

NE

NE

PA

PA

YO

YO

MY

MY

KK

KK

SI

SI

KY

KY